我们知道,任何仓库流程都是需要人去执行的,有人操作的地方就有出现异常情况,而这些可能是系统不能够解决的。

那么哪些存在环节有异常呢,针对这些环节我们又应该怎么处理呢?

我查询了相关资料并结合目前主流WMS的解决方案,为大家梳理如下。

在货品运输过程中,由于不慎堆放、碰撞或挤压等原因,货品可能会受损或破裂。这种情况尤其在没有适当保护措施的情况下更为常见。

货品的包装如果不合理或不牢固,可能无法有效地保护货品在运输和搬运过程中免受损坏。

货品本身也会存在质量问题,可能是制造过程中出现的缺陷或不合格品。当供应商将货运输过来时,仓内收货人员才逐一发现。

正常收货时,自然是使用PDA进行扫描货品条码,确认批次后输入数量。

但发现有异常货品时,则需根据之前与供应商签署的合同或条约,进行线下异常登记。

我们也可将这异常登记在WMS里,处理系统外的异常。

即记录发现人、发现时间、对应商品、甚至批次信息、原库位、原托盘、原箱号、当前库位、当前托盘、异常类型、处理方式等信息,利于后续排查处理。

其实常见的异常类型无非就几种,单据异常、数量异常、品质异常(质量)、包装异常。

细分来看,单据分为单据出现模糊,有货无单、有单无货。数量分为多件和少件。品质包括混装、破损、标识不符、缺少配件、超有效期、尺寸异常、材质异常、外观异常。包装分为包装破损、标签破损等。

有了这些信息后,我们就可以让收货人员使用PDA进行异常登记。

登记好后,再让仓管员在PC端核实这些异常,并制定对应的处理方案,例如退供应商、供应商换货、拒绝收货等。

之后也可在后续做一些异常的数据分析,从而说明哪家供应商的商品质量不行等。

有些异常可能并非能在收货之前发现,是在收货之后发现,例如品检质检或上架时。

这时可将部分异常商品分离出来,然后单独存放在异常库位上。

对应系统的操作是,按商品质检或上架时,将正常的商品进行上架,异常的商品单独分离出来放到指定托盘,并拍照记录。

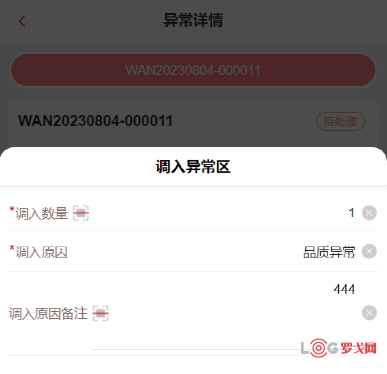

对于系统内(已收货)的异常商品,我们可在PDA或PC进行处理,并调入异常库区(自动锁定该库存)。

并打印对应异常标识卡,等待后续跟踪后处理。

待处理完成后,移出到异常区,解锁后重新处理(出库或做库调),根据具体业务要求处理。

日常盘点发现异常,处理方式和上架类似,只需先将异常货品标记出来。

设置好放入的异常库位和托盘,并使用分配锁锁定库存,该库存可移动到其他异常位。

后续处理方式和前面一样。

拣货也是类似的,拣货出现异常往往是由于前期库内作业不规范,导致的库存不准,常见异常情况有少件或多件或货品损坏。

遇到少件,很可能是该库位拣选时被其他人多拿了,肯定是没法直接作业,或者只能拣选一部分。这时,我们可在系统里标记异常件数。系统自动取消未拣的那部分,只可以拣选剩下那部分。

异常库存会记录到异常区,此时记录显示无实物,待确认后续处理方案后,进行处理登记。后续线下给补上。

那剩下没有拣选的怎么办呢?我们可再次对出库单/波次进行分配(也可触发自动分配),生成拣货任务,从而可以在其他地方进行拣货。

而多件的情况,相对较简单,直接标记多的商品数量/其他商品,并记录为系统外库存,待进入异常环节后,有专人来拿走或做库调给补上(保持系统与实物一致)。

品质问题最常见的是货品损坏,此时应标记为系统内库存,且有实物,此时处理方式和日常理货一样。

只是异常登记后同样需要将这部分拣货任务进行取消。保证后续可重新分配,生成新的拣货任务。

造成复核时的异常,同样也存在少件和多件,品质问题,甚至还会遇到其他商品。

造成少件,很可能是拣货时少拿了商品,所以此时应按实际有的商品进行复核,剩下没有复核的找到对应拣货明细和拣货任务,进行单独取消。

那剩下没有复核的,我们只能对出库单/波次进行再次分配(也用触发自动分配),生成拣货任务,从而可以在其他地方进行拣货后再次进行复核。

造成多件,很可能是拣货时多拿了商品,这里处理方式和拣货一样,直接在系统里标记多的商品数量,并记录为系统外库存,将货品放入异常区,待进入异常环节后续处理(相关库位盘点后,可线下给补上)。

在系统上做异常登记品质问题,并记录为系统内库存,将货品放入异常区,待进入异常环节后续处理。

而剩下待复核的商品,只能对出库单/波次进行再次分配(也用定时任务自动分配),生成拣货任务,从而可以在其他地方进行拣货后再次进行复核。

和多件一样,只是需多记录遇到的商品信息。

此时打包已完成,等待最终发运,此时可能会存在包裹不见了或对应包裹里的商品存在问题的情况。

这个阶段若才发现异常,应该好好检讨下仓管作业环节了,毕竟承运商司机已等在门口了,将直接影响运输配送的效率。

装车发运时,按箱装车/按托盘装车时,发现相应的包裹丢失了,或没装完,则需要排查仓库里是否还存在已打包但未装车的包裹。

若实在找不到,但司机又等着紧急来发货,则只能在系统上取消相关包裹,并取消之前的拣选明细,重新分配订单/波次后进行拣货,拣完后重新打包装车发运(过程随长,但方便追溯,推荐使用)。

还有一种更快的方式,即直接线下在货架上拣选,并记录相关拣选明细,操作系统对库存进行冻结,重打箱标签,贴在包裹上,待发运后对冻结数量进行库存调整(过程虽短,不好追溯,不推荐)。

重新打包即可,若箱号需更换,则还需操作WMS拆箱,重新复核捆包装箱,以便生成新的箱号。

直接操作翻箱(开箱),并取出异常商品,相关操作同 "复核捆包-品质问题" 一样,

4、 包裹里商品数量与包装箱明细不符

直接操作翻箱(开箱),相关操作同 "复核捆包-少件/多件" 一样。

八、写在最后

异常管理是一个持续改进的过程。仓库管理人员应该定期分析造成异常的原因,找出潜在问题,加强质量控制流程,从而减少异常情况的发生。

培训仓库人员和相关人员对于异常管理的重要性和方法也很重要。

提高员工的意识和责任心,让他们认识到自己的工作对于保障仓库货品管理和仓库效率的重要性。

与供应商建立良好的合作关系也是管理的关键。

及时与供应商沟通,反馈异常货品情况,共同找出解决方案,可以帮助降低异常货品的数量。

对于一些对环境条件敏感的货品,要确保仓库内的环境控制达到要求,防止因环境问题导致货品损坏。

仓库应加强质量控制和检验,建立记录和追溯机制,持续改进和加强培训,与供应商合作,确保仓库作业高效的运作。

骑手如何突围算法:从困在系统到驾驭系统

1055 阅读

新消费时代,如何建立效率与体验的履约护城河?

1014 阅读

企业物流指标体系:Gartner的"金字塔模型"

844 阅读京东物流陕西省大件京东帮招商

771 阅读日日顺供应链入选商务部《数智供应链案例集》“十大典型案例”

775 阅读世界自行车日:运满满行业数观看

786 阅读618里的“1分钱”快递

756 阅读供应链数字化转型的系统性陷阱:深度解析Lidl的5亿欧元灾难案例

694 阅读特斯拉供应链密码:当硅谷思维遇上百年汽车工业

727 阅读京东与小红书官宣推出“红京计划”

731 阅读