[罗戈导读]通常,物料经卸载进入厂内后(或物流中心),主要的去向有两个:一个是入库到仓库,一个是直接被转运到后续的某个生产工业环节中(在物流中心可能直接去了打包环节)。

[罗戈导读]通常,物料经卸载进入厂内后(或物流中心),主要的去向有两个:一个是入库到仓库,一个是直接被转运到后续的某个生产工业环节中(在物流中心可能直接去了打包环节)。

通常,物料经卸载进入厂内后(或物流中心),主要的去向有两个:一个是入库到仓库,一个是直接被转运到后续的某个生产工业环节中(在物流中心可能直接去了打包环节)。

而在实际中,在物料进入厂内后的很多应用场景下,并没有直接被搬运入库或者去后续生产环节,而是到另外一个中间环节:缓存。

通常的物流中心将收货的缓存区叫“收货暂存区”。在物料进入内部后,在收货缓存区可以集中对来料进行整理、检查、登记等工作。同样,也可以采用先进的技术生成自动化的收货缓存。

那缓存除了如上提及的这些作用外,还有什么更重要的作用呢?

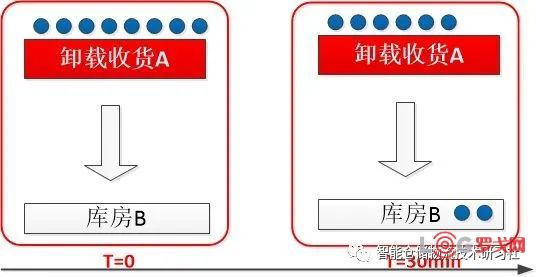

假设物料到达卸载收货A区,在A区卸载的同时,物料开始由叉车入库。由于仓库B区距离收货A区有一定距离,同时入库时要办理每个物料的入库手续并录入信息,半小时后,库房只存放进去了2个物料组,而卸载收货A区仍然需要卡车继续等待直至将货物全部卸载并入库完毕。

在从A到B的时间段内,资源A一直被任务占用,同时卡车也无法离开办理下次的运输任务,需要长时间等待。因此如上的这个过程,对于A区来讲,资源的无效消耗较为严重,卸载收货过程被下游的效率(A到B)所影响,造成A区物料的输出堵塞,引起A区积压和公共资源消耗,致使A区的资源长时间无法释放给下次的新任务,造成局部效率低下。

要解决上边的问题,可以从提高下游的效率方面入手。而解决下游的效率,需要增加搬运资源,比如增加叉车的数量,提高从A到B点的搬运速度,但是下游的下游如果效率不提升,比如仓库自身的入库效率是固定的,那A区积压的现象仍然得不到解决,这样就需要提高上游的上游的效率,仍旧需要增加一定的资源或者投入。

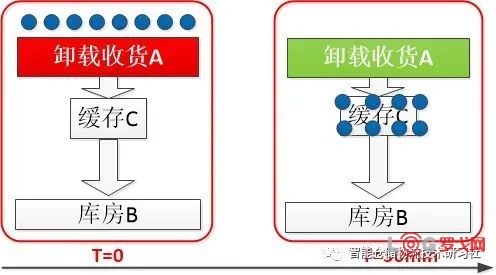

解决该问题的另外一个办法是,在卸载收货A区和库房B区之间设置一个缓存区C,将A区的物料首先全部接收到C区。将C区设置在非常靠近A区并便于接收A区的物料,半小时后,A区的所有物料被转移到C区,此时的收货A区即可释放公共资源,卡车也可在半小时内离开并运输下趟的货物。

在通常情况下,月台并非是一直有抵达的卡车和要卸载收货的物料,即使一直有物料抵达,如果每次抵达的物料很少,下游从A直接入库B的效率也能足够消化掉上游的抵达物料,那此时缓存的设置就没有必要了。正是因为月台收货通常是大宗的物料抵达,上游要求尽快输出物料,而下游的吞吐能力又无法完全匹配,此时就可以设置缓存来补偿这种上下游的物流量的波动引起的短时吞吐量不匹配。

像上边提到的月台的收货场景,对于物料的抵达可以描述为一种物料的物流量的波动。

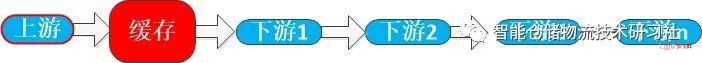

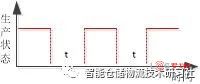

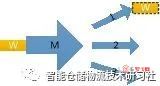

在非波动期间,上下游的物流量如下图所示:

如果上游有波动,要尽快消化掉上游的波动,那就需要需要下游的每个环节都要提升吞吐效率才能匹配,那就意味着下游的所有设施都需要投入一定的资源提高物流效率。那也就是意味着成本的增加。

而如果在波动的上游出口后设置一个缓存,则可以将上游的波动临时的引入到缓存中,后续再将缓存中的物料按照常规的物流流量转移到下游的每个环节。这样就避免了对下游的效率提升的要求。

因此缓存很重要的一个作用就是可以用来补偿由于某个物流环节的一些变化或者波动而造成的上下游效率的不足。

从另外一个角度来讲,缓存可以减少上游停机或者中断。

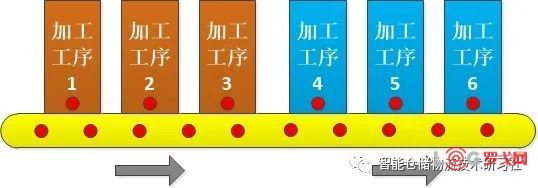

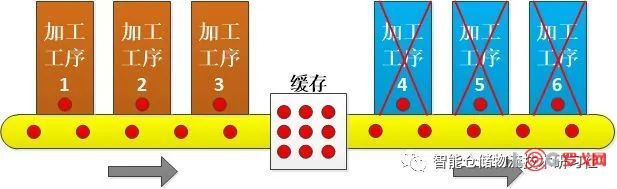

如下图所示,物料经过加工工序1~6随着生产从上游移动到下游,每道工序都是必须工序。其中,加工工序4~6由于工艺情况或者设备自身的原因,有一定的概率要停机。停机时,到达的物料由于得不到加工,需要等待,因此会引起后续物料的积压,这样就会导致上游工序1~3的停机。

由于生产工艺的特殊原因,如果加工工序1~3停机后,再次启动时消耗的所需的资源比较多,因此如果在工序4~6停机后恢复期间,工序1~3仍然能继续生产,就可以避免工序1~3的二次启动,此时需要做的就是维持物料在产线上不停滞。此时在工序1~3和工序4~6之间就可以增加缓存来解决此类问题。

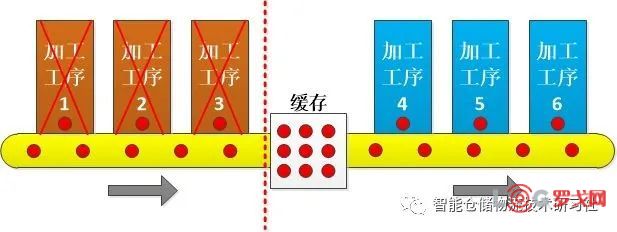

在工序4~6宕机后,由工序1~3加工后的物料可以先进入缓存,待工序4~5恢复后,缓存将临时暂存的物料输出给下游工序。在上边的过程中,在缓存收纳物料期间,下游工序是停机的,而上游工序是继续生产的,并未由于下游停滞而造成上游的停产。缓存可以有效的减少上游的停机和中断。

同样的,如果上游工序有概率性的停机,如果系统想减少对下游工序的影响,在中间甚至缓存也能有效解决下游由于上游停机无法供应物料而造成的停机。

如上图所示,下游工序物料可以由缓存提供物料,缓存暂时的间接替代上游工序输出物料。

因此,缓存的设置可以有效的减少上下游由于彼此的宕机原因造成间接的工艺中断。这在实际中有很多应用的案例,比如有些生产(或物流)环节中,需要定期更换耗材,此时必须停机,如果没有缓存,一定会造成上下游的生产中断;再比如设备需要定期保养或者定期必须要更换零件,此时也必须停机,如果在其上下游设置缓存,能有效的避免上下游的随动停机。

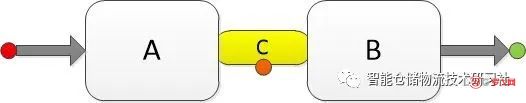

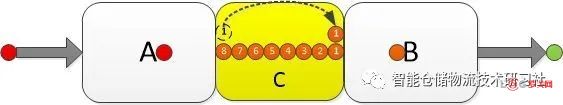

如下图的一个实例,设备A生产后的物料在进入下游B之前,由于特殊工艺的要求,需要冷却时长T,然后才能进入B。由A进入B之前,物料需要停止在C区等待直到耗时T。而在等待时间内,使上游A需要C清空后,才能输出物料,同时在C区的物料未冷却之前,B区无物料可生产。

其中,以B环节为例,B的设备工作时间分布大概如下,间歇性的,间歇是由于工艺要求造成的。这样,B的设备利用率和生产效率都很低下。

此时,我们将C区改造成缓存,所有进入C区的物料,从进入到离开,使其需要的时间至少为T,在此期间,A区的生产不收影响,可以将生产后的物料继续输入到缓存C区。

在有缓存C区后,B区可有效减少等待,而这种等待是由外部物料需要特殊工艺(如冷却)造成的。缓存中的前序进入的物料在等待期间,缓存可以继续收纳后续物料。

在前序物料冷却时间到后,后续的物料也已经接近冷却时间,这样用缓存可以分担并消除掉每个物料的工艺等待时间,以保证后续加工工艺需要的持续供料。

不是所有厂内的物流过程都是确定性的,比如之前讲述过的上下游的关系中,物料需要从众多的下游分支中根据一定的条件去选择正确的下游路径。

在某些应用场景中,当物料到达上下游的交界处时,当时是无法决策究竟该去哪个去向。物料的去向要取决于未来不可预期的变化。此时如果物料在等待未来的决策到来,就会引起下游的堵塞。此时若采用缓存将物料先存储起来,待到可以决策时再次释放。

因此缓存可以将物料临时集中,待达到决策条件时再根据需要朝下游分发。最常见的例子为实时订单的自动拣选,各品类的物料先存放到缓存中,有明确订单后,按照订单中各个品类的数量,将缓存中的物料释放出去达成订单需求。

也或者物料需要集合到一起满足一定的条件后才能到达下游

常见的例子有自动化装箱的多品类物料上游,各品类需要将物料集合到一定的装箱量才释放到下游进行装箱。

仓库其实也可以理解成一个大的缓存,物料单元先集中存放到仓库内,外部有物料具体需求时,WMS根据出库订单,将仓库内的所需物料出库分发。

在仓储物流自动化系统中的上下游一章中,我们已经提及了缓存量的设置问题,我们提到如下:

“水池就类似于自动化物流系统中的缓存设置,与水池不同的是物流系统中的"水"不是一直都有的,否则这个缓存要设置的无限大,因为上游注入的物料一直比下游排出的物料要多。在实际生产中,某些时间段内上游涌入大量的物料单元,同时上游设备有高于下游设备的效率,此时就需要将物料设置在缓存区内等下游物流设备初步"消化"。上游和下游同时动态的接收和输出物料,缓存内的物料也会发生动态的变化,而在实际生产中,物料的发生是存在一定的周期变化的,在一个比较长的周期来观察缓存,会发现有个缓存内的物料最大的时刻,而此刻对应的物料单元的数量就是系统缓存的设置量。"

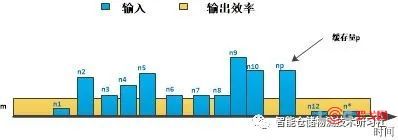

对于波动性的物流的存在而设置的缓存,我们可以找个时间较长的周期来测算波动周期内物料的输入和输出情况,比如取周期为T。

假设下游输出效率恒定为m,上游为波动性的输入,不同的时间段,物料量分别为n1、n2……n*,在周期T内,我们可以找到何时为累积到最多物料的时刻,比如图中np处,此处对应的物料量即为最低缓存设置量:

p=m*t(p)-(n1+n2+n3+......+np);

对于为减少上下游中断时间而设置的缓存,可以先假设上下游中断时间的上限Td,如果下游中断,上游的物料输出效率为m,则缓存至少可以存放Td*m的物料。如果是上游中断,同理。

对于由于工艺要求延时而设置的缓存,可以有延时时间T直接倒推出缓存设置量,如上类似。

缓存的设置能有效的解决上边提及的物流量波动和设备中断等带来的上下游问题,但是缓存本身也是一种资源,缓存的引入也意味着着新资源的投入,也就意味着成本的增加。所以缓存也不可漫无边际的设置,造成效率低下和成本的增加。

骨灰级物流人分享的库存品位分析

1416 阅读

送外卖和送快递,物流兄弟怎么选?

1271 阅读

京东物流酒水仓正式运营

1167 阅读快运网点蜕变:做云仓、盈利大增、冲刺亿元营收

1093 阅读三大空运巨头宣布推出全球货运联合业务

889 阅读普洛斯中国发布2024年可持续发展报告:新经济引擎 高质量发展

918 阅读开仓即满仓!京东物流连开韩国仁川、利川两大海外仓

883 阅读物流行业赚钱秘籍:四步教你物流产品如何卖出高价

833 阅读中国电商海外“破圈”,菜鸟海外仓“绿通”助力跨境商家突破第二增长曲线

802 阅读北美仓配一体机会和风险

823 阅读